无尘车间尘点管理机制-清阳工程

在无尘车间的运营中,尘点管理是确保生产环境洁净度的重中之重,它如同精密仪器的校准,对产品质量与生产效率起着决定性作用。以下将从监测、控制、优化三个关键阶段,深入剖析这一系统化的管理机制。

在无尘车间的运营中,尘点管理是确保生产环境洁净度的重中之重,它如同精密仪器的校准,对产品质量与生产效率起着决定性作用。以下将从监测、控制、优化三个关键阶段,深入剖析这一系统化的管理机制。

一、尘点监测机制

1. 实时监测系统

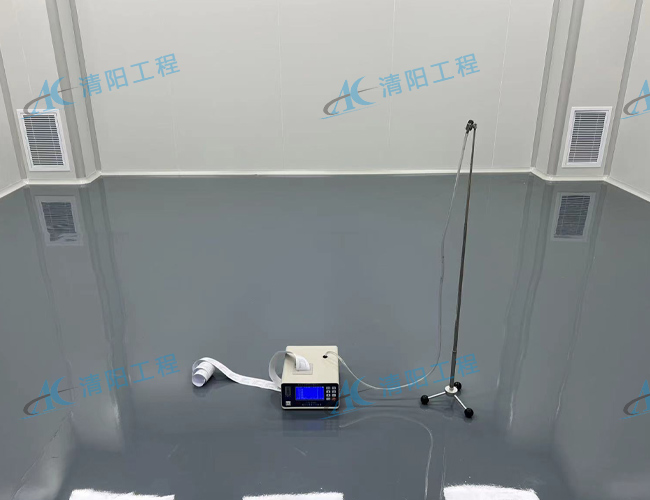

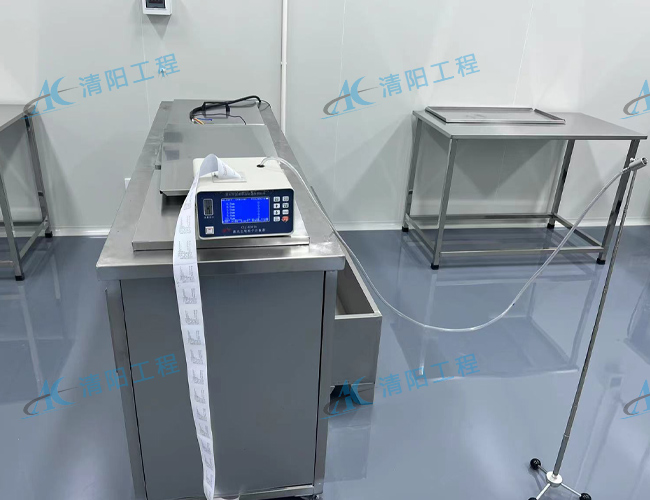

- 精准布局设备:在生产线、物料进出口以及人员操作区等关键区域,精心部署激光尘埃粒子计数器。这些区域如同无尘车间的“心脏地带”,对尘点的非常敏感。通过计数器,能够实时捕捉≥0.5μm、≥5μm尘点数量的动态变化,为尘点管理提供精确的数据支撑。

- 智能数据记录:借助物联网技术,将计数器采集到的数据实时上传至中央监控平台。平台如同管理机制的“智慧大脑”,对数据进行整合与分析,生成实时曲线图和历史趋势报告。这些直观的数据呈现形式,帮助管理人员及时洞察尘点浓度的波动情况,以便做出科学决策。

2. 定期巡检

- 人工抽检验证:每日安排专业人员使用便携式尘埃粒子计数器,对重点区域展开抽检工作。人工抽检就像为实时监测系统加上一道“双保险”,将抽检数据与实时监测数据进行比对验证,确保数据的准确性和可靠性。

- 偏差排查处理:一旦发现人工检测数据与实时数据偏差超过10%,如同发出了危险信号,需立即启动排查程序。从设备故障到环境异常,全方位排查可能的原因,及时消除潜在隐患,保证监测数据的真实性与有效性。

3. 异常报警:为尘点浓度设定严格的阈值,例如在千级无尘车间中,规定≥0.5μm尘点数量≤352,000个/m³。一旦尘点浓度超标,系统将自动触发声光报警,同时将警报信息推送至责任人手机。这一即时的报警机制,如同给管理人员配备了一位“24小时智能卫士”,确保在第一时间对尘点异常情况做出响应。

二、尘点控制机制

1. 源头控制

- 人员管理:

- 严格准入流程:人员进入车间前,必须经过风淋室(风淋室百度百科链接)进行除尘。风淋室风速需≥18m/s,持续时间≥15秒,如同一场强力的“空气浴”,将人员表面的尘点一扫而光。同时,人员需规范穿戴无尘服、口罩、手套,全方位杜绝尘点带入车间。

- 行为数据分析:每日统计人员进出次数,并深入评估其对尘点波动的影响。通过这种数据化的管理方式,了解人员流动与尘点浓度之间的关系,为后续优化管理提供依据。

- 物料管理:

- 原料预处理:原材料进入车间前,需历经除尘处理,如采用超声波清洗、静电消除等先进技术,确保原材料表面的尘点被彻底清除。同时,包装使用防尘袋,为原材料穿上一层“防尘铠甲”,防止在运输和储存过程中沾染尘点。

- 无尘传递保障:物料传递窗配备高效过滤器,如同在物料进出车间的通道上设置了一道“无尘关卡”,确保物料传递过程中不会出现尘点泄露,从源头把控尘点进入车间的风险。

2. 过程控制

- 设备维护:

- 空气过滤系统维护:空气过滤系统是无尘车间的“空气净化器”,初效过滤器每月定期更换,如同为系统更换“第一道滤网”,确保其始终保持高效的过滤能力。对于高效过滤器,每年检测压差,当压差超过初始值2倍时及时更换,保证空气过滤的质量与效率。

- 洁净工作台校准:每日对洁净工作台的风速进行检查,确保风速维持在0.3 - 0.5m/s的合理区间,为操作区域提供稳定的气流环境。每半年校准气流均匀性,如同对工作台进行一次“全面体检”,保证其运行状态的精准性和稳定性。

- 清洁管理:

- 地面清洁策略:地面作为尘点容易积聚的区域,每日使用粘尘垫进行初步清洁,粘尘垫就像一个“强力吸尘器”,吸附鞋底带来的尘点。每周采用湿式擦拭,使用无尘布搭配去离子水,深入清洁地面,确保尘点无处遁形。

- 设备表面清洁:每周用75%乙醇对设备表面进行擦拭,乙醇不仅能有效去除尘点,还具有消毒杀菌的作用,避免设备表面积尘,保证设备的正常运行和产品质量。

3. 环境调节

- 温湿度调控:将车间温度精准控制在22℃±2℃,湿度保持在45% - 65%的范围内。适宜的温湿度环境就像一个“稳定器”,有效防止静电产生,避免因静电吸附尘点,为生产提供一个稳定的洁净环境。

- 压差管理:在洁净室与相邻区域之间保持10 - 15Pa的正压,形成一道无形的“空气屏障”,防止外部尘点渗入洁净室内部,确保车间内部环境不受外界污染。

三、尘点优化机制

1. 数据分析与改进

- 根源深度剖析:当尘点超标情况发生时,运用鱼骨图、5Why法等科学工具,如同层层剥茧般深入分析尘点超标原因。无论是设备老化、人员操作不当,还是清洁频次不足等因素,都能被精准定位,为后续制定改进措施提供有力依据。

- PDCA循环优化:

- Plan(计划):依据根源分析结果,制定针对性的改进计划,如增加清洁频次、更换高效过滤器等,明确改进的方向与目标。

- Do(执行):严格按照改进计划执行各项措施,确保改进工作的有效推进。

- Check(检查):对改进效果进行验证,设定尘点浓度下降≥20%作为验证标准,确保改进措施切实有效。

- Act(处理):将成功的经验进行标准化,纳入标准作业程序(SOP),形成长效管理机制,持续提升尘点管理水平。

2. 技术升级

- 智能监控革新:引入AI视觉识别系统,这一先进技术如同给车间装上了一双“智能慧眼”,能够自动识别人员操作不规范行为,如未戴口罩、物料未密封等。通过及时发现并纠正这些问题,有效降低尘点产生的风险。

- 节能优化策略:采用变频风机调节风量,根据尘点浓度动态调整空气净化系统的运行频率。这种智能化的节能优化方式,不仅能有效降低能耗,还能确保空气净化系统在不同尘点浓度情况下都能高效运行。

3. 人员培训与考核

- 全面培训覆盖:培训内容涵盖尘点管理知识、设备操作规范以及应急处理流程等多个方面,为员工打造一套全面的知识体系,使其深刻理解尘点管理的重要性与操作要点。

- 严格考核机制:每月通过理论考试与实操考核相结合的方式,对员工进行考核,设定合格率≥95%的标准。严格的考核机制如同一个“质量筛选器”,确保员工真正掌握相关知识与技能,提升整体团队的尘点管理能力。

清阳工程可以承接十万级、万级、千级、百级、十级等多种洁净度等级,

食品、药品、微电子、半导体、医疗器械、化妆品等多种行业

的无尘车间、GMP车间、无菌车间净化工程的装修、建设、改造

我们是18年的老牌净化工程公司,各项资质齐全,承接过近500项净化工程,经验丰富。

全国热线电话:18015531058或点击咨询在线客服!